Вентиляция гальванического цеха

Гальванический цех – это специальная зона на производстве, где осуществляется процесс обработки металлов способом гальваники с применением электрохимических явлений. Ключевая цель – повышение защитных, декоративных или эксплуатационных характеристик изделий.

Одним из важнейших условий функционирования гальванического цеха является его оснащение вентиляцией, при несоблюдении регламента производство не получает допуск к работе из-за повышенных рисков для здоровья и безопасности персонала.

Для чего нужная вентсистема гальванического цеха?

Принцип гальванического метода заключается в нанесении тонкой металлической пленки с улучшенными характеристиками, которая проникает в верхние слои основного материала. Весь электрохимический процесс выполняется в гальванических ваннах, которые заполнены электролитом. Погруженный в резервуар металл для покрытия под воздействием тока распадается на ионы, которые затем оседают на поверхности изделия. Работа происходит в условиях высокой влажности, активного выделения газов, пылевых частиц, паров химикатов. Задача вентиляционной системы – ликвидировать и компенсировать их негативное воздействие.

Назначение вентсистем

Гальванический цех и все связанные ним рабочие помещения подлежат обязательному оборудованию механической вентиляцией. Техника должна обеспечивать адекватный воздухообмен и контролировать превышение ПДК вредных веществ. При устранении негативных факторов учитывается зона выброса: движение воздуха организуется таким образом, чтобы минимизировать их контакт с работниками производства.

Основные функции

Ключевая функция вентиляции в гальваническом цеху – снижение воздействия вредоносных факторов на здоровье персонала и обеспечение безопасного рабочего процесса. Для этого необходимо соблюдать нормы проектирования вентсистемы и правила эксплуатации техники. Оборудование следует включать минимум за 10 минут до входа в цех. В случае поломки или отключения установки все сотрудники должны быть проинформированы и удалены с рабочих мест до возобновления работы вентиляции.

Нормативные требования

Регламентированные нормы вентиляции гальванического производства прописаны документально (СНиП 41-01-2003, ГОСТ 9.314-90 и пр).

Среди основных требований к организации вентиляции гальванического цеха можно выделить:

Функциональные возможности систем естественного вентилирования не позволяют поддерживать соответствующие показатели качества воздушных масс.

Способы расчета вентиляции гальванического производства

Основной метод расчета вентиляции базируется на параметре кратности – количестве циклов воздухообмена в час. На основании данных показателей рассчитывается производительность установки, сечение воздухоотводов, давление в магистралях, а также скорость обмена воздуха.

Мощность вентиляторов должна учитывать протяженность, ответвления вентиляционной сети и сложность. Функционирование установки должно компенсировать снижение давления в определенных

Радиальный вентилятор

Основным вентоборудованием гальванического цеха являются центробежные приборы, которые создают большое давление и обеспечивают высокую результативность воздухообмена на протяженных участках магистрали. Радиальный вентилятор способен перемещать воздушный поток на расстояние до 100 м.

Устройства вытяжной вентиляции

Базовые узлы вентсистемы – это вытяжные устройства, которые должны эффективно отводить воздух из зон загрязнения, после чего происходит процесс замены на свежие воздушные массы при помощи приточных систем.

На производствах могут использоваться различные виды вытяжной вентиляции, но наибольшее распространение получили 4 типа устройств.

Вытяжной шкаф

Конструктивно представлен изолированной защитной камерой, внутри которой размещается оборудование цеха. Обычно шкаф используют для удаления воздуха в области травления металлов. Такой вид вытяжки оснащен датчикам обнаружения вредных веществ, системой фильтрации и надежно изолирует помещение от негативных выделений. Недостатки вытяжного шкафа – затруднение доступа к оснащению и необходимость нахождения персонала внутри устройства для обслуживания процесса.

Вытяжной зонт

Имеет вид колпака, популярен при работе с кислотами и щелочами. Устанавливается над технологическим оборудованием, а вентилятор обеспечивает забор испарений из рабочей зоны и с боков. Минус зонта – функционирование с избытком мощности, в результате чего вместе с загрязненным воздухам удаляется и часть чистого.

Отсасывающие решетки

Фиксируются под углом к рабочей поверхности с противоположной стороны от работников, эффективно улавливают пары химикатов, летучие газы и другие загрязняющие вещества. Большая площадь всасывания дает возможность эффективно удалять вредоносные агенты.

Бортовой отсос

Оборудование результативно удаляет все виды газов, а также брызги. Отсос монтируется вдоль периметра рабочей зоны, сотрудники производства при этом находятся за границей опасной зоны, что определяет значительную эффективность и универсальность использования данного вида вентиляции.

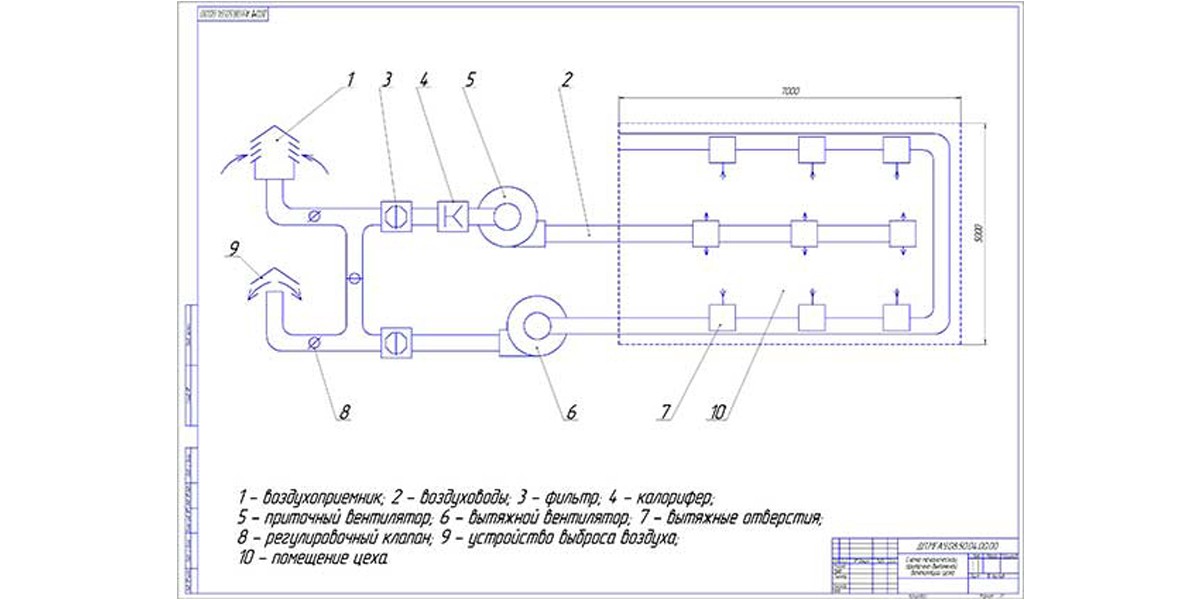

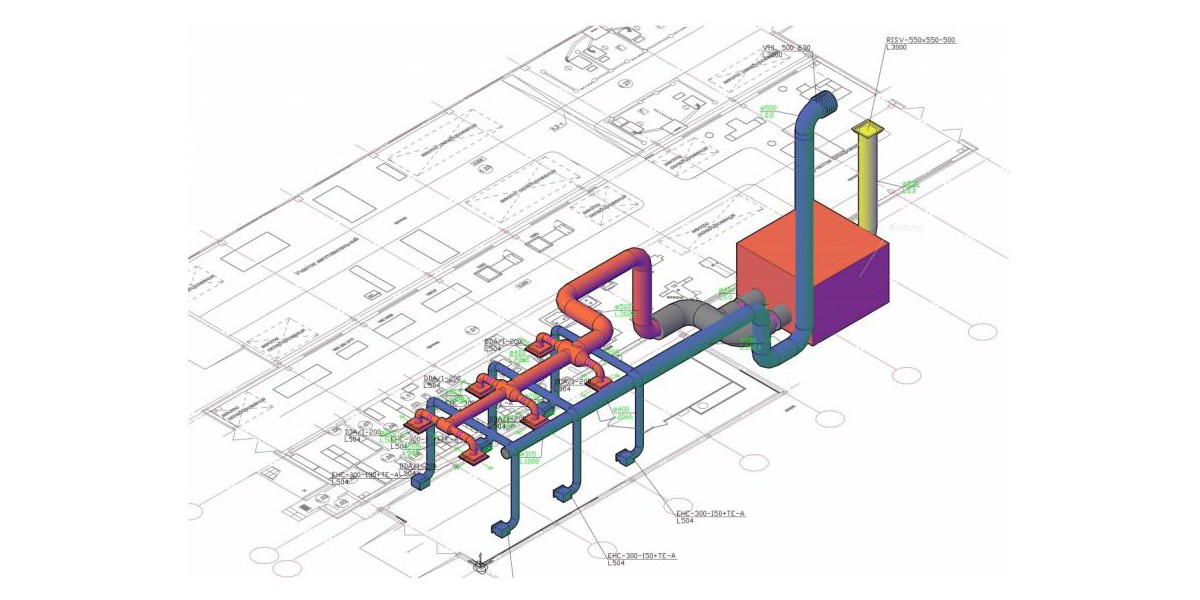

Проектирование вентиляции гальванического цеха

При разработке проекта вентсистемы гальванического цеха в обязательном порядке учитывается соотношение общей площади помещения к рабочей площади, а также количество техники и плотность рабочих мест. Значимый момент проектирования – разделение вентиляции обслуживающей вредное производство и вспомогательные помещения.

Регламентированная проектная документация включает в себя:

Ключевая задача инженера – рассчитать и отразить в проекте мощностные и технические характеристики вентиляции, которая будет способна поддерживать ПДК вредных агентов на допустимом уровне и обеспечивать оптимальный микроклимат в помещении.

Монтаж

Все рабочие процессы по установке вентиляции на гальваническом производстве должны проводить профессиональные бригады.

Монтаж выполняется в несколько основных этапов:

Профессиональное проектирование и монтаж вентиляции, четкое соблюдение правил эксплуатации и техобслуживания гарантируют эффективную работу вентиляции в течение всего производственного цикла.